Die UV-Technologie – zukunftsgestaltende Produktionstechnik für den Inkjet Druck

Die Härtung von Oberflächen-Beschichtungen durch UV-Energie ist ein weitverbreitetes Verfahren, dem wir im täglichen Leben ständig begegnen.

UV-Beschichtungen werden in den verschiedensten Anwendungen wie der Möbelherstellung oder der Produktion von Fiberglaskabeln und optischen Linsen verwendet. Es handelt sich um eine im Alltag mittlerweile ständig eingesetzte Technologie, für die immer noch neue Anwendungsbereiche entdeckt werden.Und doch wissen viele Anwender nicht, was es mit der UV-Technologie auf sich hat und begegnen ihr daher noch skeptisch. Nehmen wir uns einmal die Zeit, von Anfang an zu beginnen: Was ist Ultraviolettstrahlung?

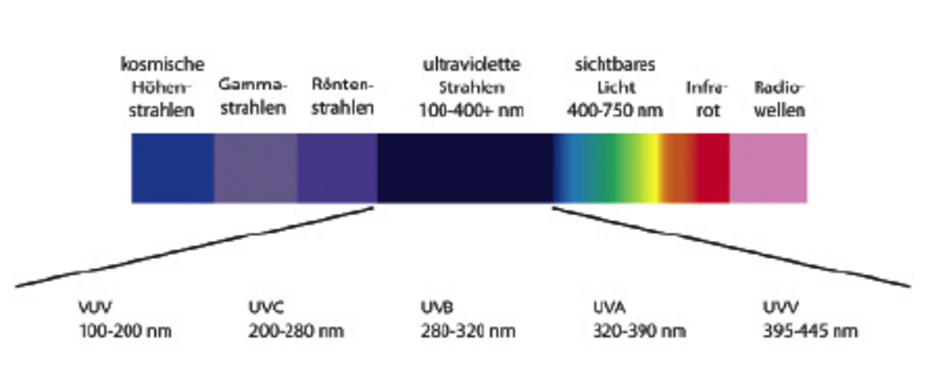

Das elektromagnetische Spektrum im UV-Druck

Ultraviolette Strahlung ist eine Form elektromagnetischer Energie, wie z. B. sichtbares Licht, Röntgenstrahlen und Radiowellen. Sie besteht aus Photonen bzw. kleinen »Energiepaketen«, die sich mit Lichtgeschwindigkeit ausbreiten. Jedes Photon hat eine charakteristische Wellenlänge und die von ihm ausgehende Energie hängt von dieser Wellenlänge ab – je kürzer die Wellenlänge, umso höher die Energie. Gamma-Strahlen, die durch Kernreaktionen entstehen, haben eine extrem kurze Wellenlänge und zeichnen sich durch hohe Energie aus. Radiowellen dagegen haben längere Wellenlängen und enthalten viel weniger Energie. Wellenlängen können dementsprechend auf einem elektromagnetischen Spektrum grafisch dargestellt werden. Sie werden in Nanometern (nm) gemessen. Ein Nanometer entspricht einem Milliardstel Meter (10-9 m). Wellenlängen von zwischen circa 100 und 450 nm bezeichnen wir als ultraviolettes oder UV-Licht. UV-Energie kann dabei noch näher durch die Wellenlänge der Photonen klassifiziert werden. Die wichtigsten Wellenlängen in Bezug auf den UV-Inkjet-Druck liegen in den Bereichen UVC, UVA und UVV. Die in UV-Farben und Tinten verwendeten Fotoinitiatoren reagieren auf UV-Licht mit diesen Wellenlängen.

Wann und wie wurde UV-Licht erstmals in der Druckindustrie verwendet?

Die heutzutage im Grafikdruck eingesetzte UV-Technologie wurde erstmals in den 40er und 50er Jahren entwickelt, und das erste Patent für UV-Farben wurde im Jahr 1946 vergeben. Doch erst in den späten 70er Jahren wurde UV als ernsthafte Alternative zu traditionellen Produktionsverfahren in Betracht gezogen. Das in den vergangenen Jahren beobachtete, rapide Wachstum und das steigende Interesse am UV-Inkjet-Druck wurden ausgelöst durch den Wunsch nach höherer Produktivität und besserer Druckqualität sowie der Tatsache, dass Emissionen flüchtiger organischer Verbindungen (VOCs) in die Atmosphäre reduziert werden mussten.

Das erste kommerziell nutzbare UV-Inkjet-System war das 1999 von Sericol Imaging (heute Fujifilm) im Markt eingeführte Uvijet-System. Und auch heute noch betrachtet Fujifilm eine weitergehende Erschließung dieser Technologie als vorrangiges Zukunftsziel. Um diese Technologie besser verstehen zu können, wollen wir uns einmal näher mit den wichtigsten Fragen und Problemen im Zusammenhang mit der Beurteilung der UV-Technologie beschäftigen.

Was sind UV-härtende Inkjet-Farben?

Um UV-Farben besser verstehen zu können, müssen wir sie mit typischen Lösemittelfarben vergleichen. Lösemittelfarben werden aus pulver- oder granulatförmigen Polymeren (oder Harzen/Bindemitteln) wie Acryl, Vinyl und Polyester hergestellt. Diese stellen sozusagen das Rückgrat der Farbe dar und verleihen ihr zum Schluss ihre typischen Eigenschaften. Die Bindemittel werden in einer Mischung aus flüchtigen Lösemitteln aufgelöst, um so eine Flüssigkeit mit einer für Druckverfahren geeigneten Viskosität entstehen zu lassen. Traditionelle Inkjet-Rezepturen haben normalerweise einen 85- bis 90-prozentigen Lösemittelanteil. Pigmente verleihen der Druckfarbe Deckkraft und ihren Farbraum. Sie werden sorgfältig in der Bindemittellösung dispergiert, um einheitliche, kleine Partikelgrößen sicherzustellen. Pigmente werden jeweils nach ihrer Kompatibilität mit den entsprechenden Bindemitteln, ihrer Lichtechtheit und ihren Beschaffungskosten ausgewählt. Schließlich werden dann Additive wie Benetzungsmittel und Verlaufsverbesserer in die Farbe gemischt. Diese regulieren die Eigenschaften des Tintenaustritts am Druckkopf und die Druckleistungen. Die Farbe trocknet anschließend durch Verdunstung der Lösemittel.

Im Gegensatz dazu enthalten UV-Farben eine Mischung »reaktiver« Bestandteile, genannt Monomere, Fotoinitiatoren und Pigmente. Wenn Fotoinitiatoren UV-Licht ausgesetzt werden, reagieren und vernetzen (polymerisieren) sie und bilden so einen trockenen Farbfilm.

Warum werden UV-Farben im Inkjetdruck immer beliebter?

Der Hauptvorteil von UV-Farben liegt in ihrer höheren Effizienz. UV-Farben »trocknen« unmittelbar nach dem Farbauftrag, was die Produktionsgeschwindigkeit erhöht. Außerdem besteht so gut wie kein Risiko, dass die Farben während des Druckvorgangs eintrocknen, da sie nur dann härten, wenn sie UV-Licht ausgesetzt werden. Damit bleiben Druckköpfe länger haltbar und Anlagenausfallzeiten reduzieren sich.

Wie sehen Rezepturen für UV-härtende Inkjet-Tinten aus?

UV-Farben werden mit Hilfe von Monomeren hergestellt. Diese bestimmen unter anderem die Haftungs- und Oberflächeneigenschaften (Härte, Flexibilität etc.) des ausgehärteten Farbfilms. Monomere unterscheiden sich von den in Lösemittelfarben verwendeten Bindemitteln, da sie »reaktiv« sind und so aktiv den »Härtungsvorgang« beeinflussen. Der Fotoinitiator jedoch ist der eigentliche Schlüssel zum UV-Härtungsprozess. Er fungiert als »initiierender Katalysator«, absorbiert UV-Strahlung und löst so den Härtungsvorgang aus. Pigmente (und manchmal auch Additive) wirken hier genauso wie in Lösemittelfarben. Sie müssen daher sorgfältig ausgewählt und dispergiert werden.

Wie funktionieren Farbsysteme von UV-härtenden Tinten?

Die auf einem Bedruckstoff zur Umwandlung einer Flüssigkeit in einen festen Film eingesetzten Mittel unterscheiden sich ganz erheblich, je nachdem, ob es sich um Lösemittel- oder UV-Farben handelt. Sobald eine Lösemittelfarbe auf einen Bedruckstoff aufgetragen ist, geht sie durch Lösemittelverdunstung von einem flüssigen Zustand in einen festen Zustand über. Die Erwärmung der gedruckten Farbe beschleunigt die Lösemittelverdunstung, daher auch die Verwendung von Heizelementen auf dem Drucktisch. Nach Verdunstung sämtlicher, im Farbfilm enthaltener Lösemittel verbleibt ein fester Farbfilm – die Farbe hat im Grunde genommen zusammen mit den Pigmenten wieder ihre ursprüngliche feste Form angenommen. Lösemittelfarben sind oft erst nach 24 Stunden völlig trocken. Wenn die Farbe, zum Beispiel 90 % an Lösemitteln enthält, verdunstet auch 90 % der auf dem Bedruckstoff verdruckten Farbe. Im getrockneten Farbfilm verbleiben dann nur noch 10 % des ursprünglichen Farbauftrags. So kommt nur ein sehr geringer Anteil des ursprünglich auf dem Bedruckstoff aufgetragenen Farbfilms im endgültigen Druck zur Verwendung.

Um die UV-Farbe hier von einem flüssigen in einen festen Zustand umzuwandeln, muss sie UV-Energie ausgesetzt werden. Dies geschieht, indem das bedruckte Substrat unter speziellen, UV-Energie ausstrahlenden Lampen vorbeigeführt wird.

Wenn die von den Lampen ausgehende UV-Energie auf die Farbe auftrifft, wird eine äußerst schnell ablaufende, chemische Reaktion ausgelöst, bei der sich die verschiedenen chemischen Bestandteile der Farbe miteinander vernetzen. So wird der Farbauftrag fast augenblicklich vom flüssigen in den festen Zustand überführt. Dieser Vernetzungsprozess wird auch »Foto-Polymerisation« genannt. UV-Farben werden manchmal auch als 100-prozentige Feststofffarben bezeichnet, da sie keine verdunstungsfähigen Lösemittel enthalten. Die gesamte, auf dem Bedruckstoff aufgetragene Farbe ist im durchgehärteten Farbfilm eingebunden.

Was ist Foto-Polymerisation bei UV-härtenden Tinten?

Wenn UV-härtende Farben UV-Energie mit der richtigen Wellenlänge ausgesetzt werden, werden die Fotoinitiatoren »aktiviert«. Fotoinitiatoren durchlaufen eine chemische Reaktion, spalten sich auf Molekularebene auf und geben dann »freie Radikale« ab. Diese reagieren mit den reaktiven Elementen in der Farbe und führen zu einer rasch ablaufenden Vernetzungsreaktion (Foto-Polymerisation), bei der sich die Farbbestandteile zu einem stabilen Polymer verbinden.

Ist diese Kettenreaktion in der Druckfarbe erst einmal in Gang gekommen, verläuft sie unmittelbar und äußerst rasch, und zwar solange, bis die verfügbaren Farbkomponenten alle miteinander »vernetzt« sind. Zu diesem Zeitpunkt hat sich der flüssige Farbfilm dann in eine feste Farbschicht gewandelt, er wurde »gehärtet«. Die Farbe wird sofort und so stark durchgehärtet, dass Drucke, ohne die Gefahr des Verklebens, übereinander gestapelt werden können. Dieser während der Polymerisation ablaufende Prozess ist irreversibel. Sobald die reaktiven Verbindungen vernetzt sind, verlieren sie ihre Reaktionsfähigkeit. Sie sind stabil, d. h. der Farbfilm kann nicht wieder in den flüssigen Zustand zurückversetzt werden.

Härtungsanlagen geben ständig UV-Energie ab, ähnlich einer Schreibtischlampe, die sichtbares Licht ausstrahlt. Die am häufigsten verwendeten UV-Härtungsanlagen basieren auf Mitteldruck-Quecksilberdampflampen, die den besten Kompromiss zwischen Kostenaufwand, Produktivität und Lebensdauer der Lampe darstellen.

Wichtigste Voraussetzung bei einer UV-Härtungslampe ist die Abgabe von ausreichend intensiver UV-Strahlung in einer bestimmten Wellenlänge, um eine effiziente Durchhärtung der aufgetragenen Farbschicht zu gewährleisten.

Alle UV-Drucker nutzen eine oder mehrere aus Quarzröhren bestehende Lampen oder Lampenmodule. Diese sind mit Quecksilber und Xenon gefüllt und enthalten einen Reflektor (der die Energie auf das Substrat richtet) und normalerweise auch ein Kühlsystem zur Reduktion der auf dem Bedruckstoff auftreffenden Wärme. Der Begriff »Lampe« wird generell sowohl für die Glühbirne als auch für die Reflektoranordnung verwendet.

UV-härtende Farben zeichnen sich durch einen ganz speziellen Geruch aus, der von den eingesetzten Verbindungen und den jeweils unterschiedlichen Härtungsmethoden herrührt. Einige Lampen produzieren Ozon, wenn kurzwellige UV-Energie mit Sauerstoff reagiert, aber nur dann, wenn die Druckanlage eingeschaltet wird und die Lampen sich langsam auf ihre Betriebstemperatur erhitzen. Im Betrieb auftretende Luftströme vertreiben normalerweise jegliche noch verbleibende Ozonreste in der Luft. Anders als die Emission von Lösemitteln führt Ozon bei normalen Druckbedingungen jedoch nicht zu Umweltbelastungen, sondern es wandelt sich beim Auftreffen auf die Umgebungsatmosphäre des Drucksystems ganz natürlich wieder in Sauerstoff um.